Китай: инновации в стальных подстанциях?

2026-01-11

Когда слышишь про инновации в стальных подстанциях из Китая, первая мысль часто — ?опять про дешевизну?. Или про гигантские масштабы. Но за последние лет семь-восемь картина сильно сдвинулась. Да, цена и объемы никуда не делись, но теперь это вопрос не просто копирования, а адаптации и, что важнее, системного подхода к оптимизации. Многие, особенно на постсоветском пространстве, до сих пор смотрят на китайские металлоконструкции для энергетики как на товар ширпотреба. А зря. Там сейчас идет интереснейший процесс: с одной стороны, жесткие внутренние требования к надежности и срокам, с другой — опыт работы в абсолютно разных климатических зонах, от тропиков ЮВА до высокогорья. И этот опыт выливается в конкретные инженерные решения, которые мы потихоньку начинаем видеть в проектах.

От ?железок? к системным решениям

Раньше, лет десять назад, китайский поставщик часто работал строго по предоставленным чертежам. Захочешь изменить что-то в узле — долго, муторно, лишние согласования. Сейчас же многие серьезные заводы предлагают не просто металл, а услугу инжиниринга. Присылаешь им техзадание, нагрузочные схемы, условия площадки — они возвращают уже проработанный 3D-модель каркаса подстанции, с расчетами на ветровые и сейсмические нагрузки под конкретный регион. Это колоссальная экономия времени для проектного бюро.

Но и здесь есть нюанс. Их подход к нормам иногда отличается от нашего, европейского или СП (Свода правил). Они часто опираются на свои GB-стандарты и американский AISC. И когда начинаешь вникать в расчеты, видишь, что где-то они закладывают больший запас, а где-то, наоборот, более агрессивно оптимизируют сечение профиля за счет использования высокопрочных сталей. Например, применение стали Q355B и выше (аналог S355) стало практически стандартом для ответственных конструкций, что позволяет делать элементы легче без потери прочности. Но для нашего заказчика это всегда пункт для проверки: как их расчеты и применяемые коэффициенты соответствуют местным требованиям. Без этой проверки — никуда.

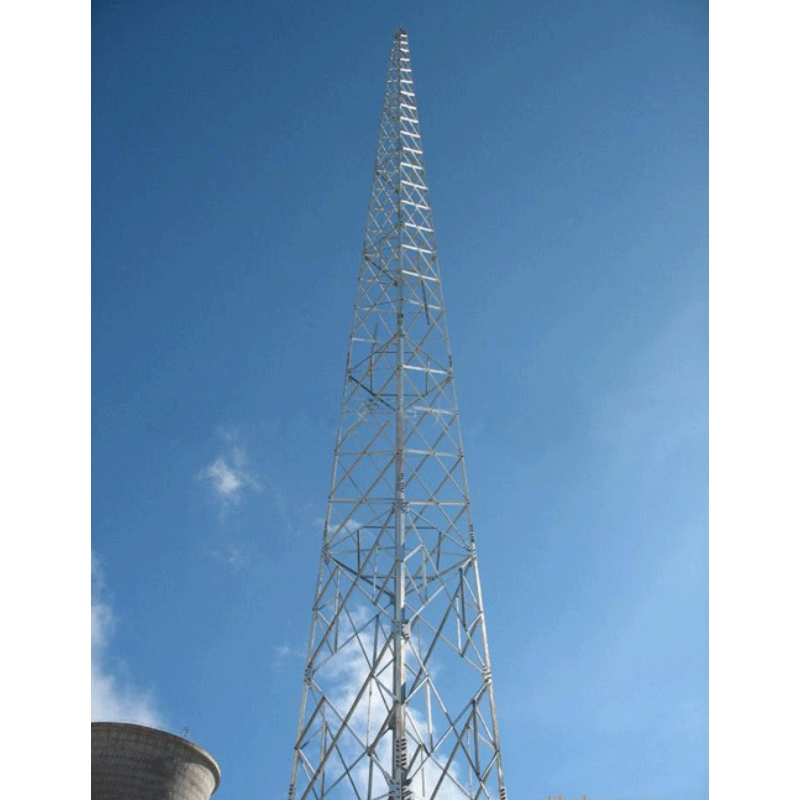

Один из ярких примеров такого системного подхода — работа с компанией Shandong Changsheng Tower Co., LTD. Заглянул на их сайт https://www.changshengtt.ru — видно, что они позиционируют себя не просто как производитель железа, а как специалист по опорам ЛЭП, каркасам подстанций и фотоэлектрическим конструкциям. Это важный сигнал. Когда завод развивает сразу несколько смежных направлений, у него накапливается кросс-отраслевой опыт. Технология антикоррозийной обработки для горной ГЭС может быть адаптирована для подстанции в приморской зоне. Их профиль — это как раз тот случай, когда видишь эволюцию от цеха к инжиниринговой компании.

Где реально видны сдвиги? Детали и материалы

Если говорить о конкретных инновациях, то они часто скрыты в деталях, а не в громких названиях. Первое — это контроль качества на входе. Все знают про проблему качества китайской стали лет 15 назад. Сейчас крупные производители, работающие на экспорт, либо имеют свои сталепрокатные мощности, либо работают по жестким контрактам с гигантами вроде Baowu Steel. Сертификаты на каждую партию металла — теперь норма. Второе — это покрытия. Горячее цинкование по стандарту ISO 1461 стало базой, но многие идут дальше.

Например, для объектов в агрессивных промышленных или морских средах все чаще предлагают комбинированную систему: горячее цинкование + порошковая покраска по слою праймера. Срок службы такого покрытия легко заявляют на 30-40 лет. Но здесь ключевое слово — ?заявляют?. Мы как-то делали выборочный контроль толщины цинкового слоя на партии конструкций для подстанции в Казахстане. Прибор показал равномерное превышение заявленного минимума на 15-20 микрон. Это хороший знак, но так бывает не у всех. Нужно либо иметь своего представителя на заводе (инспекция), либо работать с проверенными партнерами, которые дорожат репутацией.

Еще один момент — это унификация и модульность. Китайские инженеры очень любят оптимизировать под серийное производство. Для типовых проектов подстанций 35/110 кВ они могут предложить каталог стандартных модулей каркасов КРУ, которые как конструктор собираются на месте. Это сокращает сроки монтажа в разы. Но обратная сторона — иногда сложно вписать такую ?коробку? в сложный рельеф или в существующую инфраструктуру старых подстанций при реконструкции. Требуется гибкость, и не каждый поставщик на нее готов.

Цифровизация и логистика: неочевидные сложности

Часто, говоря об инновациях, забывают про логистику. А это критически важная часть. Современные каркасы подстанций — это не груда уголка, а крупногабаритные, часто полностью собранные и окрашенные транспортировочные модули. Их погрузка, крепление на судне, маршрутизация — отдельная наука. Китайские компании здесь стали очень сильны. Они не только считают вес и объем, но и моделируют процесс погрузки, чтобы максимизировать загрузку контейнера или трюма, минимизируя стоимость перевозки за тонну.

Но и здесь есть подводные камни. История из практики: заказали комплект для подстанции, все смоделировали, отгрузили. Но в порту назначения выяснилось, что кран не может вынуть некоторые модули из-за того, как они были уложены и закреплены внутри контейнера — не зацепиться. Пришлось вскрывать и разбирать крепления вручную, теряя время. Оказалось, логисты на стороне поставщика оптимизировали пространство под идеальные условия выгрузки своим способом, не учли специфику местной портовой техники. Теперь этот пункт — обязательный для обсуждения в техзадании на отгрузку.

Цифровизация же касается не только 3D-моделей. Все чаще в контракт включается требование по предоставлению цифрового двойника (BIM-модели) конструкции в стандартных форматах (IFC, DWG). Это позволяет сразу интегрировать каркас в общую модель подстанции, проверять коллизии с подводом кабелей, трубопроводов еще до изготовления. Серьезные игроки, вроде упомянутой Shandong Changsheng, уже имеют такие компетенции в штате. Для них это становится конкурентным преимуществом при участии в крупных международных тендерах, где BIM — обязательное требование.

Не только успехи: грабли, на которые наступали

Без разговора о проблемах картина будет неполной. Самый большой риск — это несоответствие документации. Бывает, что в коммерческом предложении указана сталь одного стандарта (например, ASTM A572), а в чертежах, присланных для утверждения, уже фигурирует китайский аналог GB/T 1591 Q355B. Хотя по механическим свойствам они близки, для формального закрытия требований заказчика нужна точная ссылка. Все такие моменты нужно вылавливать на стадии утверждения чертежей и техусловий.

Другая частая история — с допусками и посадками. Китайское станковое оборудование сейчас часто лучше нашего, старого. Они выдерживают жесткие допуски. Но иногда это играет злую шкуру. Как-то раз получили партию колонн с монтажными отверстиями. Отверстия были просверлены с идеальной точностью. А вот болты, закупленные у нас по ГОСТ, в некоторые из них с натягом не входили — разница в стандартах на резьбу (метрическая ISO vs. немного отличный китайский стандарт). Пришлось проходить отверстия разверткой на месте. Мелочь, а сорвала график монтажа на два дня.

И, конечно, культурный и языковой барьер. Технический английский спасает, но в деталях часто теряется смысл. Лучший выход — иметь на своей стороне или на стороне поставщика русскоговорящего инженера, который в теме. Видел, как некоторые компании, активно работающие с СНГ, например, та же Shandong Changsheng Tower Co., LTD, уже решают этот вопрос, создавая локализованные сайты и штат менеджеров, говорящих по-русски. Это снимает львиную долю проблем на этапе обсуждения проекта.

Что в сухом остатке? Взгляд в ближайшее будущее

Так есть ли инновации? Безусловно. Но это не революция, а эволюция, движимая внутренним спросом и жесткой конкуренцией. Китай перестал быть просто дешевой мастерской. Он становится сложным, технологичным и, что важно, очень быстрым поставщиком инженерных решений. Их сила — в скорости реакции, гибкости производства и готовности браться за сложные, нестандартные задачи.

Для нас, специалистов, это означает, что китайского поставщика теперь нужно оценивать не по минимальной цене в коммерческом предложении, а по целому комплексу параметров: наличие собственного КБ, опыт работы в похожих климатических условиях, подход к логистике и, что критично, открытость к диалогу и готовность работать по нашим техническим стандартам. Нужно быть готовым к более плотному вовлечению на этапе проектирования и приемки.

Тренд будущего, который я здесь вижу, — это дальнейшая интеграция. Не просто поставка каркаса, а поставка ?подстанции в каркасе?: с уже смонтированными шинами, лестницами, площадками обслуживания, возможно, даже с частью кабельных трасс. То есть максимальная заводская готовность. И в этом направлении китайские производители, с их мощными сборочными цехами и любовью к модульности, могут стать очень серьезными игроками. Но это потребует от них еще более глубокого понимания не только металлоконструкций, но и всего комплекса электротехнического монтажа. Думаю, лет через пять мы увидим на рынке именно такие предложения.