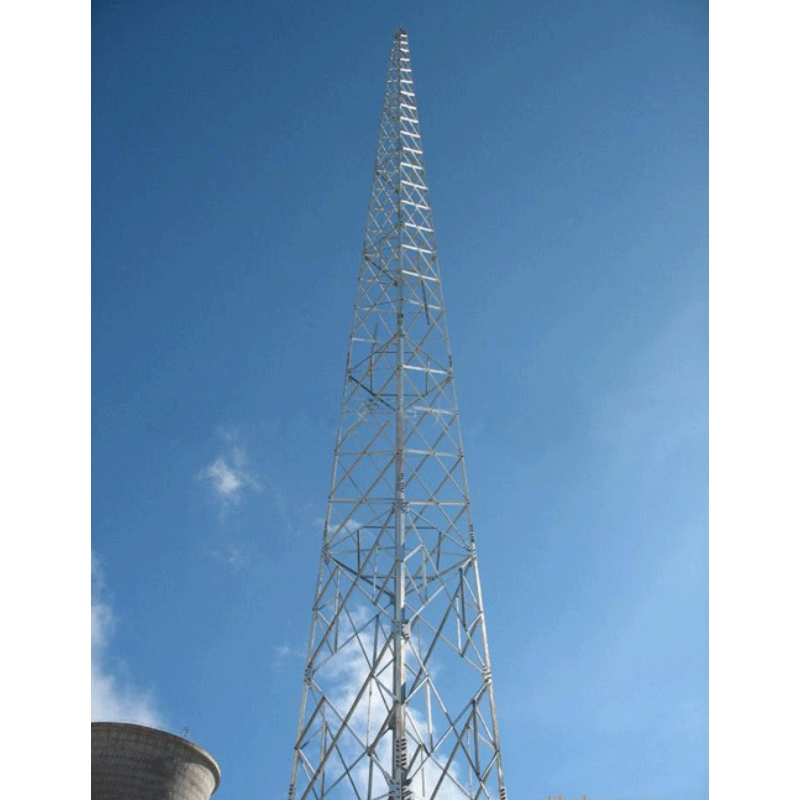

Китайские экспортеры опор молниеприемников: технологии?

2026-01-10

Когда слышишь про китайских экспортеров опор молниеприемников, многие сразу думают про цену. Дешево. Но если копнуть глубже, вопрос упирается не в стоимость, а в то, что скрывается за ней: реальные технологии, адаптация к нормам и, что часто упускают из виду, умение сделать так, чтобы эта стальная конструкция простояла десятилетия в условиях, скажем, где-нибудь под Красноярском или в казахстанской степи. Вот об этом и поговорим, без глянца.

Не просто ?железка?: что на самом деле продается

Понятное дело, основа — это металл. Но технология начинается с проектирования. У нас был случай: заказчик из Средней Азии прислал запрос на партию опор под молниеприемники для нового промышленного объекта. Прислали типовой проект по своим местным нормам. Наши инженеры посмотрели на ветровые и гололедные нагрузки в техпаспорте и засомневались. Сравнили с нашими расчетами для схожего климатического района — нестыковка. Оказалось, их нормы устарели лет на двадцать, а местные подрядчики привыкли работать ?как всегда?. Пришлось убеждать, предоставлять расчеты по Eurocode и нашему собственному опыту в Сибири. В итоге, сечение некоторых элементов увеличили, изменили схему раскосов. Продали не просто трубы и уголки, а инженерное решение, которое не сложится при первом же серьезном шторме. Это и есть та самая добавленная стоимость, которую не видно в инвойсе.

Еще один момент — защита от коррозии. Горячее цинкование — must have. Но и тут есть нюансы. Толщина покрытия. Контроль качества после цинкования, чтобы не было наплывов, которые потом мешают при монтаже. Помню, на одной из первых наших поставок в Восточную Европу пришла рекламация: на некоторых секциях слой цинка был неравномерным. Проблема была не в самом процессе, а в подготовке металла — плохо обезжирили. Пришлось полностью менять контроль на участке предварительной обработки. Теперь для критичных проектов всегда требуем фотоотчет по ключевым этапам, включая состояние поверхности перед погружением в ванну. Мелочь? Нет. Потому что ржавая опора через пять лет — это конец репутации.

И конечно, соединения. Фланцевые или болтовые? Чаще болтовые — монтаж быстрее. Но здесь технология упирается в точность. Отверстия в сотнях элементов должны идеально совпадать на месте, которое может быть в тысячах километров от завода. Мы используем шаблоны и ЧПУ-резку, но финальная сборка-примерка контрольной секции на заводе — это святое. Бывало, что из-за спешки пропускали этот этап, полагаясь на цифры из чертежей. В итоге на объекте монтажники мучались, рассверливая отверстия в полевых условиях. Потеря времени, лишние деньги, ругань. Теперь — никаких исключений. Контрольная сборка — обязательный пункт, даже если сроки горят.

Адаптация: не все нормы написаны в ГОСТах

Работа на экспорт — это постоянный диалог между тем, что написано в стандартах, и тем, что есть на практике. Например, в некоторых странах СНГ до сих пор могут требовать сертификаты по советским ГОСТам, которые уже не актуальны. Приходится проводить сравнительный анализ, доказывать, что наш продукт, соответствующий, скажем, международному стандарту IEC или ASTM, не просто соответствует, а превосходит их устаревшие требования. Это бумажная работа, но без нее контракт не подпишут.

Другой аспект — логистика. Технология производства должна учитывать, как изделие доедет до места. Максимальные габариты для ж/д платформ, допустимые вылеты для морского контейнера. Мы однажды спроектировали отличную, на наш взгляд, модульную опору. Но при формировании партии для отгрузки выяснилось, что из-за формы элементов мы теряем почти 25% пространства в контейнере — ?воздух? везли. Пришлось пересматривать конструкцию разбивки на отправочные марки, чтобы оптимизировать упаковку. Себестоимость перевозки — прямая составляющая конечной цены. И это тоже часть технологической цепочки.

Климат. Казалось бы, сталь везде сталь. Но состав бетона для фундаментов, который предлагает заказчик, может быть не рассчитан на агрессивные почвы. Мы не производим бетон, но как поставщик несущей конструкции обязаны дать рекомендации по анкерным болтам, защите от блуждающих токов. Часто готовим памятку для монтажников на русском языке с учетом типичных ошибок: недотянули узел, не поставили диэлектрическую прокладку где нужно. Это знание, выросшее из нескольких неудачных, к счастью, не катастрофических, случаев.

Кейс: от чертежа до ветра в степи

Хорошо, теория — это одно. Приведу пример из практики. Несколько лет назад мы работали с партнерами над проектом ветропарка в Казахстане. Нужны были не просто опоры под молниеприемники, а комплексные решения для заземления и молниезащиты всей инфраструктуры. Стандартные решения не подходили из-за высокого удельного сопротивления грунта.

Наша команда, включая технологов с завода, предложила комбинированную систему: глубокие заземлители, химически активные электроды для снижения сопротивления, плюс особое внимание соединениям шин — все на сварке, а не на болтах, чтобы минимизировать сопротивление в местах контакта. Расчеты делали с большим запасом. Но главное — мы настояли на том, чтобы наш специалист выехал на место для контроля монтажа первых опор и замера сопротивления заземления ?по факту?.

Это оказалось ключевым. На месте выяснилось, что реальный грунт отличается от того, что было в изысканиях. Пришлось оперативно корректировать глубину погружения электродов. Если бы не это, эффективность всей системы молниезащиты упала бы на 30-40%. Проект был реализован, система работает. Здесь технология — это не только металлообработка в цеху, но и готовность к адаптации на объекте, наличие экспертизы, которая не заканчивается отгрузкой со склада.

Кстати, в этом проекте мы плотно сотрудничали с производителем комплектующих для заземления. Это еще один момент: хороший экспортер — это часто интегратор. Сам он может не делать хомуты или диэлектрические вставки, но знает, у кого их взять надежного, и поставляет все в комплекте, избавляя заказчика от головной боли по поиску совместимых компонентов.

Где спотыкаются: типичные ошибки поставщиков

Глядя на рынок, вижу, где многие, особенно новые игроки, ошибаются. Первое — попытка слепо копировать западные или российские designs без понимания местной специфики монтажа. Присылают красивый чертеж с сложными узлами, требующими точной сварки на месте. А на объекте — бригада из трех человек с двумя ржавыми сварочными аппаратами. Итог предсказуем.

Второе — экономия на материалах там, где нельзя. Использование стали с пределом текучести на нижней границе допуска, чтобы выиграть в цене на тендере. В краткосрочной перспективе контракт получат, но в долгосрочной — проблемы с безопасностью и полная потеря репутации. У нас в компании, например, Shandong Changsheng Tower Co., LTD, для ответственных проектов закладывается сталь с запасом по характеристикам. Это негласное правило. Наш сайт https://www.changshengtt.ru — это, по сути, витрина, но за ней стоит именно такой подход: ?профессиональный производитель опор электропередач, каркасов подстанций и фотоэлектрических кронштейнов? — это про ответственность за каждую тонну отгруженного металла.

Третья ошибка — отсутствие постпродажного сопровождения. Отгрузил и забыл. Но вопросы по монтажу возникают всегда. Нехватка болтов в упаковке, неясность в чертеже. Мы стараемся держать связь, иметь под рукой русскоязычного менеджера, который не просто для проформы, а реально в теме. Это спасает от эскалации мелких проблем в крупные конфликты.

Взгляд вперед: что будет меняться

Технологии не стоят на месте. Вижу тренд на более широкое использование программного обеспечения для точного расчета нагрузок, вплоть до моделирования поведения опоры при обледенении. Это уже не экзотика. Также растет спрос на гальванизированные опоры с дополнительным полимерным покрытием для сверхагрессивных сред — near marine environments, районы с большим количеством реагентов на дорогах.

Еще один момент — мониторинг. Умные датчики, встроенные в опору, для контроля напряжения, крена, состояния заземления. Пока это дорого и для массового рынка не очень актуально, но для критичных объектов, типа крупных substations, запрос уже появляется. Нужно быть готовым интегрировать такие решения в ?железо? на этапе производства.

И конечно, экология. Запрос на более эффективное использование материала, снижение веса без потери прочности за счет оптимизации расчетов и применения высокопрочных сталей. Это снижает и логистические расходы. Те, кто продолжат варить опоры по принципу ?чем толще, тем надежнее?, проиграют тем, кто научится считать точнее и работать с современными марками стали.

В итоге, возвращаясь к начальному вопросу. Технологии у китайских экспортеров опор молниеприемников — да, они есть. Но это не абстрактные ?высокие технологии?, а часто приземленное, практическое знание: как рассчитать, как защитить от ржавчины, как упаковать, как адаптировать под реальные, а не бумажные условия. Это знание, оплаченное не одним сорванным сроком поставки и не одной полученной рекламацией. И именно это, а не только цена, в конечном счете, определяет, кто останется на этом рынке через десять лет.