Китайские мачты молниеотвода: технологии и экспорт?

2026-01-16

Когда слышишь про ?китайские мачты молниеотвода?, у многих сразу в голове возникает образ чего-то дешёвого, стандартного, может, даже слегка упрощённого. Я и сам лет десять назад так думал, пока не влез в эту тему по горло. Оказалось, что там, внутри, целый мир — от банальной горячей оцинковки до сложнейших расчётов под конкретный ветровой район и сейсмику, скажем, для Чили или Филиппин. И экспорт — это не просто погрузить контейнер и отправить. Это история про нормы, про доверие, и про то, как наши, китайские производители, учились (и учатся) эти нормы не просто соблюдать, а предвосхищать. Вот об этом, по сути, и хочу порассуждать — без глянца, с теми самыми ?затыками?, которые и отличают реальный опыт от рекламного буклета.

От ?железки? до инженерного изделия: эволюция подхода

Раньше, лет так 15 назад, всё было проще. Основной запрос на экспорт в развивающиеся страны — это была цена. Сделать подешевле, побыстрее. Конструкции были тяжёлыми, с большим запасом, потому что точным моделированием нагрузок особо не заморачивались — накинули коэффициент, и ладно. Стыки, узлы — всё по стандартным альбомам. И многие покупатели из Азии, Африки, Ближнего Востока были этим довольны. Но рынок менялся.

Поворотной точкой, на мой взгляд, стали проекты в странах, где действуют жёсткие стандарты — прямые аналоги IEC, или свои собственные, как в некоторых странах Латинской Америки. Там уже нельзя было просто сказать ?у нас есть сертификат ISO 9001?. Начинался разговор про конкретные механические свойства стали, про контроль сварных швов не просто визуально, а ультразвуком, про полный пакет расчётной документации, подтверждённый независимым инженером. И вот тут многие фабрики споткнулись. Помню, как мы потеряли тендер в Эквадор из-за того, что наш расчёт прогиба мачты под обледенением не устроил местного инспектора — он требовал симуляцию по конкретному методу, которого не было в нашем софте. Пришлось срочно вникать, искать специалистов, покупать лицензии. Это был болезненный, но необходимый урок.

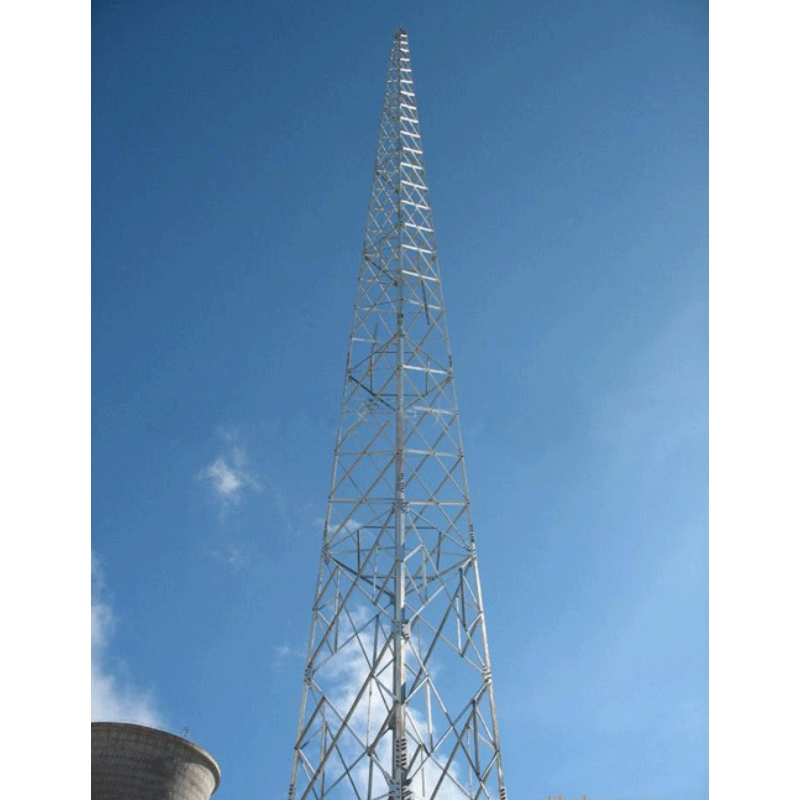

Сейчас подход иной. Ведущие производители, те, кто всерьёз работает на экспорт, думают с самого начала: для какого региона продукт? Нужна ли горячая оцинковка по ASTM A123 для морского побережья, или достаточно покрытия попроще для сухого климата? Какой профиль сечения оптимален — традиционная решётчатая мачта из уголка, или более современная многогранная гранёная опора (их часто называют ?polygonal steel pole?), которая и ветровую нагрузку лучше держит, и выглядит эстетичнее? Это уже не просто ?железка?, это инженерное изделие под задачу. Кстати, гранёные опоры — это отдельная песня, их популярность в мире растёт как раз из-за хорошего соотношения прочности и веса, что критично для логистики.

Ключевые технологические нюансы, о которых не пишут в каталогах

В каталогах всё красиво: толщина металла, высота, нагрузка. Реальность же в деталях, которые становятся видны только в поле или при приёмке. Возьмём, к примеру, сварку. Автоматическая сварка под флюсом для основных швов — это уже почти стандарт для качественных производителей. Но как быть со сваркой в полевых условиях, при монтаже? Значит, на заводе должны предусмотреть монтажные стыки, которые можно качественно проварить на месте обычной дуговой сваркой, и чётко указать это в инструкции. Мы как-то отгрузили партию в Египет, а там монтажники решили ?упростить? и кое-где недоварили. Потом были претензии по жёсткости. Теперь всегда вкладываем подробные WPS (Welding Procedure Specification) даже для монтажа.

Ещё один момент — защита от коррозии. Горячее цинкование — отлично. Но что происходит в местах резки или сварки после него? Цинковый слой нарушен. Нужна качественная обработка эти мест цинк-наполненными красками (cold galvanizing). Часто этим этапом пренебрегают в погоне за сроками, а через пару лет в этих точках начинается ржавчина. Контролировать это должен инженер ОТК прямо на заводе перед упаковкой. Я всегда обращаю на это внимание, когда посещаю производства, вроде того же Shandong Changsheng Tower Co., LTD (https://www.changshengtt.ru). Их профиль — опоры ЛЭП, подстанции, фотоэлектрические конструкции — как раз та область, где такие мелочи решают всё. Видно, что люди в теме, потому что на стендах в цеху висят образцы обработки срезов и швов — мелочь, но говорящая.

И, конечно, фундаменты. Китайская мачта может быть идеальной, но если заказчик по своему проекту сделал слабый фундамент — вся работа насмарку. Поэтому сейчас лучшая практика — не просто продать мачту, а предоставить детальные расчёты и чертежи фундамента, адаптированные под типовые грунты в регионе поставки. Это добавляет ценности и резко снижает риски. Мы научились это делать после одного неприятного случая в Центральной Азии, где мачта дала крен после первого же сезона дождей из-за неправильно рассчитанного основания.

Логистика и упаковка: где теряется прибыль

Казалось бы, что сложного? Погрузил в контейнер и отправил. На практике же до 30% проблем на экспорте связаны именно с логистикой. Стандартная 40-футовая HC-контейнер имеет свои ограничения по габаритам. Значит, конструкцию часто приходится делать секционной. А это — дополнительные фланцевые соединения, болты, прокладки, требования к соосности при монтаже. Каждая секция должна быть промаркирована так, чтобы монтажник в другой стране, не говорящий по-китайски, мог без ошибок собрать ?конструктор?. Мы используем несмываемую краску и схемы с пиктограммами.

Упаковка — отдельная головная боль. Дешёвая плёнка и картон не спасут от влажной морской атмосферы в трюме за месячную перевозку. Нужна плотная, часто деревянная, обрешётка (crate), с обязательными вентиляционными зазорами, чтобы не было конденсата. Крепление внутри контейнера — не на совести портовых грузчиков, а должно быть чётко спроектировано производителем. Были случаи, когда секции бились друг о друга в пути, деформировались края. Теперь в инспекционный чек-лист обязательно включаем фотофиксацию упакованных и закреплённых в контейнере изделий перед отправкой. Это страхует и нас, и клиента.

И ещё про стоимость фрахта. Оптимизация веса конструкции (за счёт более точных расчётов и современных профилей) напрямую влияет на конечную цену для клиента. Иногда выгоднее вложиться в более дорогую высокопрочную сталь (например, Q355 вместо Q235), чтобы уменьшить количество секций или их вес, и сэкономить на логистике. Это сложный разговор с заказчиком, но те, кто считает общую стоимость владения, его понимают.

Рынки и адаптация: почему не ?один размер для всех?

Экспорт — это всегда история про адаптацию. Требования в Юго-Восточной Азии, где частые тайфуны и высокая влажность, кардинально отличаются от требований на Ближнем Востоке, с его песчаными бурями и сухим жарким климатом. В первом случае ключевое — ветровая и коррозионная стойкость, во втором — защита от абразивного износа песком и ультрафиолета, который быстро ?старит? лакокрасочные покрытия.

Например, для рынка России и СНГ критически важны расчёты на гололёдные нагрузки. Нормы по толщине стенки льда там серьёзные. И просто сделать мачту прочнее — не решение, она станет неоправданно дорогой и тяжёлой. Нужно играть с формой сечения, с обтекаемостью, чтобы минимизировать налипание льда. Это уже задачи для инженеров-расчётчиков, которые должны работать с местными климатическими картами. Компании, которые хотят там работать, часто ищут партнёров или открывают инженерные офисы на местах для согласования проектов. Это долгий путь, но он окупается доверием и повторными заказами.

Отдельный разговор — рынок ЕС. Там барьеры входа высоки: CE marking, строгие экологические нормы на производстве (выбросы от цинкования, например), требования к traceability материалов (чтобы можно было проследить всю цепочку от сталелитейного завода до готовой мачты). Пройти этот путь с нуля почти нереально для средней фабрики. Поэтому часто работа идёт через местных инжиниринговых партнёров или в рамках крупных проектов, где главный подрядчик берёт на себя часть сертификации.

Будущее: цифровизация и устойчивое развитие

Тренд, который уже не остановить — это цифровые двойники и BIM (Building Information Modeling). Скоро от нас будут ждать не просто набор чертежей в PDF, а полноценную 3D-модель мачты, которую можно интегрировать в общий проект подстанции или ветропарка. Это меняет процессы на самом заводе: проектирование, контроль качества, даже упаковку (можно автоматически рассчитать оптимальную раскладку в контейнере). Кто раньше внедрит эти технологии, тот получит огромное преимущество в работе со сложными международными заказами.

Второй тренд — ?зелёная? энергетика. Мачты молниеотводов — неотъемлемая часть инфраструктуры солнечных парков (PV farms) и ветряных электростанций. Здесь требования часто ещё выше: нужна особая долговечность, так как срок службы таких электростанций — 25+ лет, и замена опоры посреди поля солнечных панелей — огромные убытки. И, что интересно, здесь часто требуется комплексная поставка: не только мачта, но и фотоэлектрические кронштейны, кабельные лотки, всё в одном стиле и качестве. Это как раз ниша для комплексных поставщиков вроде упомянутой Шаньдун Чаншэн, которые могут закрыть сразу несколько позиций.

И, наконец, автоматизация производства. Роботизированная сварка, плазменная резка с ЧПУ — это уже не роскошь, а необходимость для обеспечения стабильного качества в больших объёмах. Но человеческий глаз и опыт инженера ОТК никуда не денутся. Самая дорогая машина не заметит мелкую раковину в отливке фланца или неидеальное покрытие. Баланс между технологиями и экспертизой — вот что, на мой взгляд, будет определять лидеров в этом, казалось бы, традиционном секторе в ближайшие годы. Экспорт китайских мачт — это уже давно не про дешёвый товар. Это про технологию, упакованную в сталь, и про умение эту технологию доставить и обосновать в любой точке мира.