Китайские заводы ЛЭП: технологии и экология?

2026-01-16

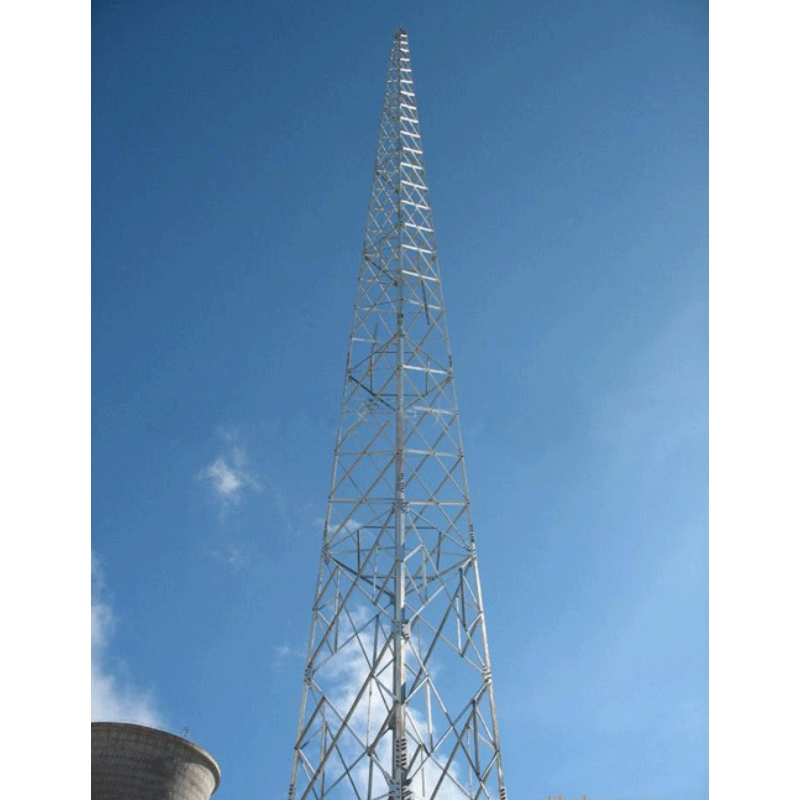

Когда слышишь про китайские заводы по производству опор ЛЭП, у многих сразу возникает образ: дымные цеха, дешёвый металл, и главное — полное пренебрежение к окружающей среде. Работая в этой сфере с поставками и проектами по СНГ, я долго и сам так думал. Пока не пришлось погрузиться в детали. Оказалось, картина куда сложнее, и вопрос ?технологии или экология? часто задаётся неверно. Это не выбор, а эволюция, причём очень неровная. Одни предприятия действительно рванули вперёд, другие тащат старые методы, но общий вектор заметен. И понимание этого пришло не из отчётов, а через конкретные заказы, неудачи и неожиданные находки на площадках.

От копоти к лазеру: как меняется производственный цикл

Раньше, лет десять назад, типичный процесс на многих заводах был таким: резка газом, ручная сварка толстым слоем, потом — огромные гальванические ванны. Помню, приезжал на один завод в Хэбэе — запах кислоты стоял за километр, стоки шли куда попало. Технология? Да какая там, главное — выполнить план по тоннажу. Сейчас такое ещё встречается, но уже как атавизм, в основном на мелких, локальных производствах.

Сдвиг начался с прихода крупных госзаказов и экспортных контрактов, где стали требовать сертификаты не только на прочность, но и на экологичность процессов. Появились автоматические линии плазменной и лазерной резки. Это не просто ?чище? — это точность, которая сокращает отходы металла на 15-20%. Меньше обрезков — меньше переплавки, а значит, и энергозатрат. Но внедрялось это болезненно. На том же заводе в Шаньдуне, с которым мы работаем через Shandong Changsheng Tower Co., LTD (https://www.changshengtt.ru), инженеры жаловались: программировать резак дольше, чем рабочий с горелкой сделает. Пока не посчитали экономию на материале и последующей обработке кромок.

Сварка — отдельная история. Ручная дуговая сварка под флюсом до сих пор в ходу, но для ответственных швов на опорах ВЛ 500 кВ и выше всё чаще идёт автоматическая сварка в среде защитных газов. Дымность резко падает, качество шва стабильнее. Но ключевое — это последующая обработка. Раньше сварной шов просто зачищали болгаркой. Теперь на продвинутых линиях используют дробеструйную обработку. Мало того, что поверхность готовится под покрытие идеально, так ещё и абразив (стальная дробь) используется повторно, нет туч металлической пыли. Мелочь? Нет, именно такие мелочи и показывают сдвиг в мышлении.

Главная боль: антикоррозионная защита. Гальваника vs. ?Сухие? методы

Вот здесь до сих пор идёт самая ожесточённая борьба между старым и новым. Традиционная горячая оцинковка — это эталон защиты, но и главный экологический кошмар. Большие заводы, которые её применяют, теперь обязаны иметь замкнутый цикл водоподготовки и мощные системы очистки воздуха от паров цинка и соляной кислоты. Стоит это колоссальных денег. Например, на заводе Чаншэн, который позиционирует себя как профессиональный производитель опор электропередач, каркасов подстанций и фотоэлектрических кронштейнов, цех гальваники — это отдельное, максимально изолированное здание с собственной станцией очистки. Без этого сегодня на международный рынок не выйдешь, особенно в страны с жёсткими нормами, типа ЕС или Австралии.

Но тренд — уход от гальваники там, где это возможно. Для конструкций, работающих в менее агрессивных средах, или для быстрого монтажа солнечных парков (фотовольтаические кронштейны — их тоже делают на этих же мощностях) активно продвигают системы порошковой окраски или комбинированные покрытия (холодное цинкование + краска). Это ?сухой? процесс. Нет токсичных стоков, выбросы от полимеризации в печи фильтруются относительно просто. Проблема в другом — убедить заказчика. Многие технадзоры в Казахстане или Узбекистане до сих пор тычут пальцем в стандарт: ?Должно быть горячее цинкование!?. Им не объяснишь, что для сухого климата Средней Азии современная трёхслойная покраска по классу C5-M прослужит не меньше, а углеродный след от производства и транспортировки будет ниже. Приходится вести просветительскую работу, подкреплять её отчётами по испытаниям.

Был у нас неприятный случай с партией переходных опор для горной местности. Заказчик настоял на гальванике, но из-за срочности заказа разместили его на небольшом субподрядном заводе. Результат — неравномерный слой цинка, потёки, а главное — слабая подготовка поверхности. Через два года в местах сварных швов пошла ржавчина. После этого инцидента мы стали всегда требовать фото- и видеоотчёт ключевых этапов, особенно очистки и подготовки металла. Технология — ничто без контроля.

Логистика и отходы: неочевидная экология

Про экологию часто думают только в контексте завода. Но на самом деле, огромный пласт — это логистика и утилизация. Китайские заводы, особенно на побережье, исторически работали на весь мир. Отправка массивных стальных опор в Южную Америку или Африку — это тонны выбросов CO2 от морского судна. Сейчас, с развитием производств в Центральной Азии и самой России, картина меняется. Заводы в Шаньдуне, Хэбэе теперь чаще работают на региональные рынки Азии и СНГ, что сокращает транспортный след.

Второй момент — упаковка. Раньше всё грузили на деревянные брусья и обматывали плёнкой. Брус потом гнил на стройплощадке или сжигался. Сейчас всё чаще переходят на многоразовые стальные ложементы и стяжки, особенно для крупных контрактов. Это требует первоначальных вложений, но окупается за несколько рейсов. На сайте changshengtt.ru в описании проектов это не пишут, но в коммерческих предложениях для постоянных клиентов такой вариант уже стандартно предлагают как ?зелёное решение?.

И отходы производства. Обрезки, стружка, брак. Крупные комбинаты теперь почти всегда имеют свои мини-сталеплавильные печи или договоры с соседними металлургами на приём лома. Металл идёт в переплавку — это замкнутый цикл. А вот с отходами краски, шламами от очистных сооружений — сложнее. Их утилизация требует лицензий и специализированных подрядчиков, что увеличивает себестоимость. Не все готовы этим заниматься, предпочитая ?серые? схемы. Разрыв между передовыми и отстающими заводами здесь колоссальный.

Давление рынка и роль заказчика

Всё это движение вперёд — не из-за внезапной любви к природе. Это давление рынка. Европейские и североамериканские инвесторы, финансирующие проекты ВИЭ, требуют отчётность по ESG. Если ты производитель ?солнечных? кронштейнов и хочешь попасть в их цепочку поставок — будь добр, предоставь детальный расчёт углеродного следа твоей продукции. Это мощнейший драйвер.

Но и наш, постсоветский рынок, начинает шевелиться. Раньше техзадание содержало только ГОСТ на металл и покрытие. Теперь в тендерах, особенно от крупных энергохолдингов, всё чаще появляются пункты об экологической безопасности производства. Пока это часто формальность, но сам факт важен. Завод, который может предоставить не только сертификат ISO 9001, но и 14001 (менеджмент окружающей среды), получает преимущество. Для таких производителей, как ООО ?Шаньдунская железная башня Чаншэн?, это стало частью бизнес-стратегии. Они это не скрывают, а, наоборот, используют в маркетинге для определённого сегмента заказчиков.

Парадокс в том, что самые ?зелёные? технологии иногда упираются в человеческий фактор. Привезли мы как-то партию опор с идеальным порошковым покрытием. Монтажники на месте, привыкшие к грубым оцинкованным деталям, стали волочить их по земле тросами, сдирая это самое покрытие. Пришлось проводить ликбез прямо на площадке, объяснять, что с такой ?нежной? защитой нужно обращаться аккуратнее. Технологии бегут вперёд, а культура монтажа и эксплуатации отстаёт. Это тоже часть общей экологической цепочки, о которой часто забывают.

Что в сухом остатке? Неоднородный прогресс

Так что же, китайские заводы стали экологичными? Нет, так сказать нельзя. Правильнее сказать, что отрасль стала резко неоднородной. Есть кластер современных предприятий, которые вкладываются в технологии, очистку и замкнутые циклы. Они делают это не из альтруизма, а потому что это стало условием выживания на глобальном и даже региональном рынке. Их продукция — будь то мачта для подстанции 220 кВ или кронштейн для солнечной панели — имеет другую стоимость, но и другую ценность.

А рядом существуют сотни мелких цехов, работающих по старинке. Они делают дешёвые опоры для локальных, нетребовательных проектов. Их экологический след по-прежнему велик. Но их доля на экспортном, качественном рынке сокращается.

Лично для меня, как для человека, который видел и ?коптильни? десять лет назад, и современные автоматизированные цеха сегодня, вывод такой: разговор про технологии и экологию бессмысленен в отрыве от экономики и запроса заказчика. Технологии, которые снижают вред окружающей среде, сегодня — это в первую очередь технологии, снижающие затраты на материалы, энергоносители и будущие рекламации. Они рентабельны. И в этом, пожалуй, самый здоровый и устойчивый драйвер для изменений. Когда чистота и эффективность становятся двумя сторонами одной медали, процесс идёт сам собой. Медленно, с сопротивлением, но идёт. А мы, участники рынка, поневоле становимся его частью, выбирая, с каким из этих двух Китаев иметь дело.