Китайские заводы ЖБИ-столбов: инновации?

2026-01-20

Когда слышишь ?инновации в ЖБИ-столбах?, многие сразу думают о каких-то фантастических материалах или роботах на конвейере. На деле же, всё часто упирается в вещи куда более приземленные, но от этого не менее сложные. За годы работы с разными поставщиками из Китая, я понял, что главная ?инновация? для многих — это просто стабильное, предсказуемое качество партии в пятьсот штук, которое не скачет от месяца к месяцу. И вот здесь начинается самое интересное, а часто и самое проблемное.

Где кроется реальный прогресс?

Если отбросить маркетинговые брошюры, то основные сдвиги я вижу в двух плоскостях. Первое — это не сами столбы, а оснастка и формы. Раньше частой бедой была геометрия: внутренние полости могли ?гулять?, толщина стенки в верхней и нижней части одного столба отличалась. Сейчас на заводах, которые дорожат репутацией, переходят на стальные формы с точной фрезеровкой и улучшенной системой фиксации. Вибрационные столы стали мощнее и ?умнее? — не просто трясутся, а работают по заданным режимам для разной плотности смеси. Это не космические технологии, но именно это влияет на главное — прочность и вес готового изделия.

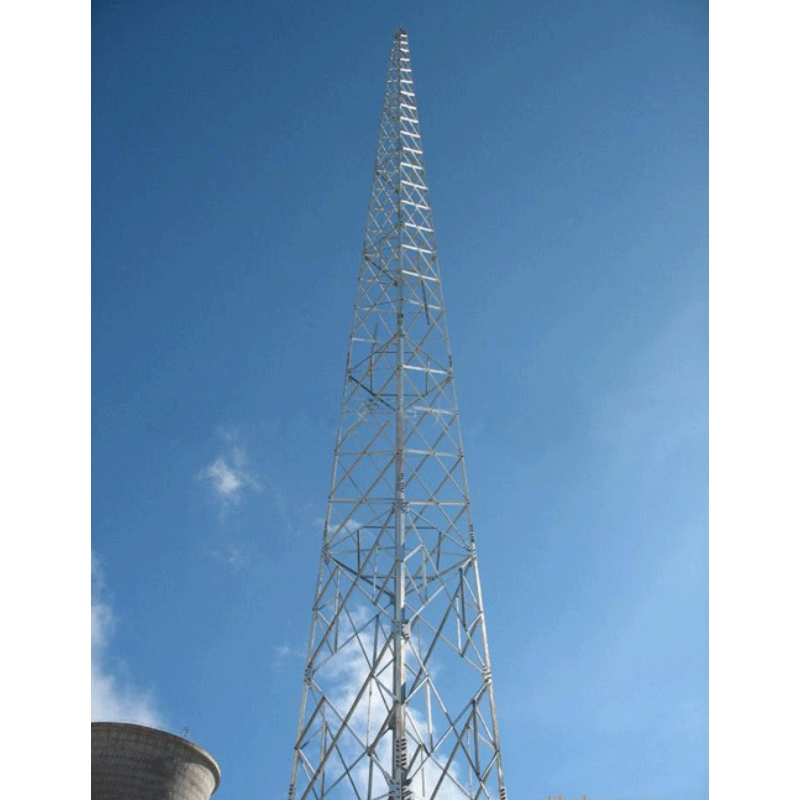

Второй момент — контроль сырья. Казалось бы, цемент, песок, щебень… что тут нового? Но именно здесь случаются основные ?косяки?. Хороший завод теперь не просто принимает сертификат на цемент, а держит свою лабораторию. Раз в смену — проба, проверка на активность, скорость схватывания. Особенно это критично зимой или в сезон дождей. Помню историю с одним поставщиком лет пять назад: поставили партию столбов для ЛЭП 35 кВ, а через полгода на нескольких пошли микротрещины. Разбирались — оказалось, в партии цемента была некондиция, которую не выявили. Завод открещивался, мол, у поставщика цемента были все документы. Сейчас такой номер бы не прошел, по крайней мере, с теми, с кем мы работаем. Клиенты, вроде Shandong Changsheng Tower Co., LTD, прямо на своем сайте https://www.changshengtt.ru указывают на многоступенчатый входной контроль, и это не просто слова. ООО Шаньдунская железная башня Чаншэн, позиционирующая себя как профильный производитель опор, каркасов и кронштейнов, понимает, что репутация строится на таких скучных деталях.

И все же, слово ?инновации? меня немного смущает. Чаще это не прорыв, а последовательное улучшение уже существующих процессов. Например, внедрение систем прослеживаемости: каждый столб из крупной партии теперь может иметь свою метку (чаще всего несмываемый код, отлитый в бетоне), по которой можно узнать дату отливки, состав смеси, бригаду. Это спасает при рекламациях и помогает анализировать брак. Но опять же, это не везде. На мелких заводах, которые гонятся за дешевизной, до такого еще далеко.

Подводные камни ?готовых решений?

Многие приходят на рынок с запросом: ?Найдите нам завод, который сделает по нашим чертежам?. И тут начинается. Китайские инженеры часто предлагают ?оптимизировать? конструкцию — уменьшить сечение, изменить схему армирования, чтобы было дешевле. Иногда это действительно грамотная оптимизация, основанная на их опыте с местными марками бетона. А иногда — попытка сэкономить на металле, которая вылезет боком через пару лет.

У нас был проект по поставке опор для городского освещения в один из северных регионов. Завод прислал корректировки по армированию, мы согласовали. А когда пришла первая пробная партия, выяснилось, что они заменили указанную нами сталь А500С на свою, аналог А400. Арматура гладкая, класс прочности ниже. Объяснили это ?эквивалентностью по несущей способности в их расчетах?. Пришлось останавливать отгрузку, спорить, терять время. Их логика была проста: для их внутреннего рынка это норма, ветровые и гололедные нагрузки другие. Но наш ТЗ был закон. Это типичный пример ?инновации? в виде самостоятельного принятия решений, которые оборачиваются головной болью.

Еще один камень преткновения — защита от коррозии. Стандартное решение — оцинковка закладных деталей. Но качество цинкования бывает разным. Толщина слоя, подготовка поверхности. Видел столбы, где сварные швы на оголовнике начали ржаветь уже после года на складе, потому что их оцинковали уже после сварки, некачественно и тонким слоем. Сейчас более продвинутые производители применяют комбинированную защиту: горячее цинкование + дополнительное покрытие. Но это, естественно, дороже. И здесь снова важно выбрать не просто завод, а завод, который понимает конечные условия эксплуатации. На том же сайте Чаншэн акцент сделан на профессиональное производство для энергетики, а это предполагает более высокую планку в вопросах долговечности.

Опыт, который нельзя прописать в ГОСТ

Есть вещи, которые не измеришь приборами, но которые чувствуешь кожей, когда приезжаешь на производство. Например, культура работы с бетоном. Как рабочие его укладывают в форму? Если видны пустоты или раковины после распалубки — это плохой знак. Как организовано хранение готовой продукции? Столбы, сваленные вкривь и вкось на сырую землю, — это гарантия внутренних напряжений и микротрещин.

Однажды мы искали подрядчика для партии сложных двустоечных опор с большим количеством закладных. Приехали на один современный, на вид, завод. Оборудование новое, цеха чистые. Но в цехе предварительного напряжения обратил внимание на арматурные каркасы: вязка проволокой была неровная, кое-где торчали концы, натяжение струн визуально отличалось. Технолог уверял, что всё в допуске. Мы решили рискнуть с пробной партией. И — да, при испытаниях на изгиб одна из опор показала результат на 15% ниже расчетного. Проблема была именно в неравномерном натяжении. Завод, конечно, переделал. Но сроки сорвались. Этот случай научил меня, что даже блестящее оборудование — ничто без квалификации и дисциплины линейного персонала.

Поэтому сейчас для нас ключевым фактором при оценке завода является не возраст станков, а срок работы ключевых технологов и мастеров на этом предприятии. Текучка кадров — убийца качества в ЖБИ. Китайские коллеги из Shandong Changsheng в переписке не раз подчеркивали, что у них низкая текучесть в основном производственном звене, и я склонен верить, что для профильного производителя с историей это важное конкурентное преимущество.

Логистика как часть технологической цепочки

Мало сделать хороший столб. Его надо еще правильно доставить. И здесь тоже есть своя эволюция. Раньше часто грузили как попало, без надежных деревянных прокладок и креплений. Результат — сколы кромок, повреждение защитного слоя бетона. Сейчас более-менее вменяемые заводы разрабатывают схемы крепления груза для каждого типа столбов, используют мягкие стропы. Это кажется мелочью, но для конечного заказчика, который получает продукцию на стройплощадку, это критично. Битый товар — это простой и дополнительные расходы.

Мы как-то получили партию 12-метровых силовых столбов, где при разгрузке обнаружили, что почти у каждой есть повреждения в местах контакта с тросами крепления на судне. Оказалось, завод сэкономил на прокладках, использовал старые, изношенные тросы. При качке они просто перетерли бетон. Инновация? Нет. Но именно внимание к таким ?непроизводственным? деталям и отличает надежного партнера от просто поставщика. На сайте серьезных компаний, как правило, есть раздел, посвященный упаковке и отгрузке, и его наличие — хороший знак.

Сейчас некоторые крупные игроки вообще предлагают полный цикл: от проектирования и изготовления до доставки ?под ключ? с таможенным оформлением. Для масштабных проектов это удобно. Но и риски концентрируются у одного подрядчика. Поэтому диверсификация поставщиков, даже в рамках одной страны, остается золотым правилом.

Так инновации ли это?

Возвращаясь к заглавному вопросу. Если понимать под инновациями внедрение AI для контроля качества или 3D-печать бетонных опор — то это, пожалуй, редкость. Такое я видел лишь на выставочных стендах.

Реальная же картина — это медленная, но верная эволюция. Эволюция в сторону большей предсказуемости, контроля и ответственности. Лучшие китайские заводы ЖБИ сегодня — это не те, кто изобретает велосипед, а те, кто научился делать свой велосипед одинаково хорошо в тысячный раз подряд. Они инвестируют не в громкие технологии, а в метрологию, в обучение персонала, в системы менеджмента качества.

Именно поэтому выбор часто падает не на самого дешевого, а на того, кто специализируется на конкретной продукции, будь то опоры ЛЭП, как у Чаншэн, или фонарные столбы. Специализация рождает глубину понимания. Они знают, как поведет себя их столб при обледенении, какой бетон лучше для приморского климата, как рассчитать фундамент под конкретную нагрузку. Это и есть их главная инновация — глубокая, прикладная экспертиза, отлитая в бетон. И этот актив куда ценнее любой маркетинговой уловки.

Так что, отвечая на вопрос: да, инновации есть. Но они тихие, рабочие, и их ценность понимаешь только тогда, когда проект идет без сюрпризов, а поставленные десять лет назад столбы до сих пор стоят ровно.