Китайские опоры ЛЭП: инновации в производстве?

2026-01-17

Когда слышишь про ?инновации? в контексте китайских опор, сразу представляешь что-то вроде умных сетей или композитов. Но на практике, особенно в массовом сегменте для развивающихся рынков, всё часто упирается в другое: как сделать надежную, соответствующую спецификациям конструкцию, при этом сохранив ценовую эффективность. Многие заказчики, особенно из СНГ, до сих пор скептически относятся к китайским производителям, считая, что инновации там — это просто красивое слово для маркетинга. Мой опыт подсказывает, что это не совсем так, но и картина не столь однозначна.

Где реально ищут эффективность?

Основная ?инновационная? работа часто скрыта от глаз и касается не столько продукта, сколько процесса. Речь о проектировании. Китайские инженеры научились виртуозно оптимизировать металлоконструкции под конкретные нормативные нагрузки (ветер, гололед) разных стран. Это не просто пересчет по формулам. Это глубокий анализ, который позволяет, например, уменьшить расход металла на 5-7% без потери прочности, просто за счет более рационального расположения раскосов или изменения сечения на разных участках ствола. Для заказчика это прямая экономия на логистике и монтаже.

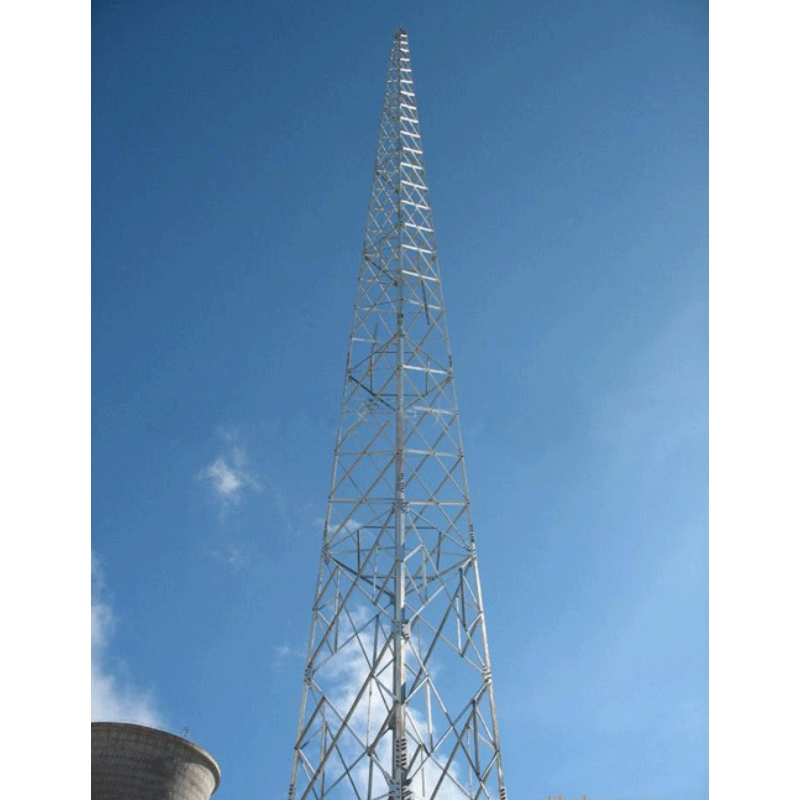

Вот конкретный пример из проекта для Казахстана. Спецификация требовала соблюдения старых советских СНиП с большим запасом. Местный проектировщик выдал чертеж с явным перерасходом металла. Наша задача (я тогда работал с несколькими заводами, включая Shandong Changsheng Tower Co., LTD) была — предложить альтернативу, которая пройдет экспертизу. Их инженеры не стали слепо копировать, а провели полный пересчет в современном ПО, смоделировали нагрузки, и в итоге предложили измененную конструкцию решетчатой опоры. Сэкономили около 12 тонн стали на километр трассы. Заказчик был в шоке, но после предоставления полного пакета расчетов — согласился. Это и есть та самая прикладная инновация, о которой не пишут в брошюрах.

При этом часто сталкиваешься с проблемой: чрезмерная оптимизация. Были случаи, особенно с мелкими фабриками, когда стремление сэкономить каждый килограмм приводило к сложностям при монтаже — элементы становились слишком ?изящными?, их легко было повредить при разгрузке. Опытные производители, как та же Changsheng, знают этот баланс и всегда закладывают технологический запас на handling, что видно по продуманности узлов крепления и упаковки.

Материалы и покрытия: эволюция, а не революция

Здесь инновации носят скорее эволюционный характер. Массовый переход на высокопрочную сталь марки Q355 и выше вместо Q235 — это тренд последних пяти лет. Он позволяет делать секции легче. Но ключевой вопрос всегда — антикоррозионная защита. Горячее цинкование остается золотым стандартом, и китайские заводы здесь вышли на очень достойный уровень.

Что изменилось? Контроль процесса. На хорошем производстве теперь не просто окунают деталь в цинк, а строго следят за температурой ванны, временем погружения, подготовкой поверхности (травление, флюсование). На сайте Shandong Changsheng Tower Co., LTD (https://www.changshengtt.ru) можно увидеть, что они акцентируют внимание именно на контроле толщины покрытия по ГОСТ или ISO. Это важно для северных регионов с агрессивной средой. Лично видел их образцы, пролежавшие на испытательном полигоне 3 года — результат сопоставим с европейским.

Но был и негативный опыт. Однажды пришлось разбираться с отслоением покрытия на партии опор для Узбекистана от другого поставщика. Причина — экономия на подготовке поверхности, остатки окалины. Инновации? Нет. Базовый технологический брак. Это напоминает, что за громкими словами всегда нужно проверять реальные производственные регламенты и историю качества конкретного завода.

Автоматизация сборочных линий и контроль качества

Вот где прогресс наиболее заметен. Современные линии плазменной резки с ЧПУ, роботизированная сварка основных швов — это уже не редкость на крупных предприятиях. Опора ЛЭП из сборочно-сварочного цеха, где всё делалось вручную, превращается в продукт с высочайшей геометрической точностью.

Зачем это нужно? Не для ?галочки?. Погрешность в несколько миллиметров на стыке 12-метровой секции означает часы дополнительных работ, а то и невозможность сборки на месте. Автоматика эту проблему снимает. Видел, как на производстве собирают пробную секцию мачты — все отверстия совпали, болты закрутились без усилий. Для монтажников это огромная экономия времени и нервов.

Но и здесь есть нюанс. Полная автоматизация рентабельна для больших тиражей, для уникальных высотных или переходных опор многое по-прежнему делается руками высококвалифицированных сварщиков. И это правильно. Ключевое — это интеграция автоматических станций с финальным человеческим контролем. Ультразвуковой контроль сварных швов на ответственных узлах — это обязательная практика для серьезных игроков.

Логистика и упаковка: скрытый компонент успеха

Мало кто считает это инновацией, но для конечного заказчика — это критически важно. Как упаковать многотонную, габаритную конструкцию для морской перевозки, чтобы она не погнулась, не подверглась коррозии от соленой воды и была легко идентифицируема на складе?

Здесь китайские производители сильно продвинулись. Стандартом стала упаковка в деревянные каркасы-клетки (crate), а не просто на поддоны. Каждая секция или крупная деталь жестко фиксируется внутри стальными лентами. На элементы наносятся несмываемые метки с номером партии, позицией в спецификации — иногда даже QR-коды. Это прямое следствие работы на сложные международные проекты, где логистическая цепочка длинная.

Помню, как лет семь назад приходилось самому с цветным мелком подписывать секции на складе перед отгрузкой. Сейчас такого уже не встретишь. Для компании, позиционирующей себя как профессиональный производитель опор электропередач, каркасов подстанций и фотоэлектрических кронштейнов, продуманная упаковка — это часть продукта, такая же, как и качество сварки.

Взгляд в будущее: что дальше?

Если говорить о настоящих, а не маркетинговых инновациях, то вектор, я думаю, будет таким. Во-первых, дальнейшая цифровизация самого заказа и сопровождения. Ведение проекта в общей digital-среде, где заказчик видит статус производства каждой секции почти в реальном времени — это уже тестируется.

Во-вторых, развитие гибридных конструкций. Например, комбинированные опоры для линий электропередачи и волоконно-оптических линий связи (ВОЛС) — спрос на них растет. Или те же фотоэлектрические кронштейны, которые должны быть не просто стойками для панелей, а частью общей энергетической инфраструктуры, с продуманным кабельным менеджментом и легкостью обслуживания.

В-третьих, экология. Вопрос утилизации и переработки оцинкованной стали, использование более экологичных технологий подготовки поверхности. Это пока в зачаточном состоянии, но давление со стороны глобальных заказчиков будет расти.

Итог? Китайское производство опор ЛЭП не стоит на месте. Его инновации — это не прорывные открытия, а последовательное, иногда даже скучное, совершенствование каждого этапа: от инженерного расчета и выбора марки стали до упаковки в контейнер. Это прагматичные инновации для снижения совокупной стоимости владения и повышения надежности. И в этом смысле они крайне эффективны. Выбирая поставщика, важно смотреть не на список ?инновационных технологий? на сайте, а на конкретные кейсы, производственные мощности и, что самое главное, на людей, с которыми ведешь переговоры — по их ответам на технические детали сразу видно, имеют ли они реальный опыт или просто продают ?железо?.